工艺摘要:印刷包装废气处理方案:拟采用以“通风系统(风机、收集罩、管道)+预处理系统(过滤器)+深度净化系统(吸附脱附+催化燃烧)”为核心工艺处理。

◆ 印刷包装废气处理 废气分析 ◆

>>印刷废气来源

印刷废气主要为印刷时产生的油墨废气和清理油墨棒所用汽油挥发的废气。

(1)印刷时挥发的少量油墨废气,这部分废气挥发量小,主要成份为低级烃类,不含苯、甲苯等有害成分,产生量按油墨用量的10%计算,排放量为0.3t/a;

(2)清理油墨棒和印刷版面所用汽油挥发的废气。汽油挥发量以非甲烷总烃量计。使用量仅为0.6 t/a,挥发量按5%计算,排放量为0.03t/a。项目废气排放应执行GB16297-96《大气污染物综合排放标准》二级标准(非甲烷总烃最高允许排放浓度:120mg/m3,排放速率10kg/h(15米排气筒))。

>>印刷废气特点

1、印刷时挥发的少量油墨废气,这部分废气挥发量小,主要成份为低级烃类,不含苯、甲苯等有害成分,产生量按油墨用量的10%计算,一般油墨产生的废气主要是油墨稀释剂挥发产生的非甲烷总烃类有机物。

2、油墨中的粉尘,要以碳黑为污染因子的控标。PM10考虑,治理措施要注意。如果是油性的油墨,可以认为在使用过程中有机溶剂全部挥发,只不过是分时间段而已。

3、与溶剂型油墨相比,胶印油墨中的有机溶剂很少,因此有机溶剂的挥发量少,对环境造成的污染较小。胶印大多印纸油墨采用氧化结膜干燥或是胶印uv油墨采用紫外线固化干燥排污量都很小。

◆ 印刷包装废气处理工程工艺效果 ◆

>>设计原则

(1)协助企业应用合理的收集方式,达到废气收集效果最佳的前提下,尽可能减少排量。

(2)积极稳妥地采用先进新技术、新设备,结合企业的现状、可靠的治理工艺,力求设备运行稳定、管理方便、运行费用低、维护保养简单,从而达到处理废气污染、保护环境的目的。

(3)妥善解决设备运行过程中产生的污染物,避免二次污染。

(4)严格执行现行的防火、安全、卫生、环境保护等国家和地方颁布的规范、法规与标准。

(5)选择新型、高效、低噪设备、注意节能降耗。

(6)布置力求紧凑、合理通畅、简洁实用。尽量减小工程占地和施工难度。

(7)严格执行国家有关设计规范、标准、重视消防、安全工作。

(8)依据国家和地方有关环保法律、法规及产业政策要求对工业污染进行治理,充分发挥建设项目的社会效益、环境效益和经济效益。

◆ 印刷包装废气处理 方案定制依据 ◆

(1)业主提供的与本项目有关的资料。

(2)《中华人民共和国环境保护法》(2015-01-01)。

(3)《中华人民共和国大气污染防治法》(2016-01-01)。

(4)环境空气质量标准(GB3095-2012)。

(5)中华人民共和国主席令第72号《中华人民共和国清洁生产促进法》。

(6)《国家环境保护“十三五”计划》。

(7)《大气污染物综合排放标准》(GB16297-1996)。

(8)《恶臭污染物排放标准》(GB14554-1993)。

(9)《建设项目环境保护设计规范》(GB50483-2009)。

(10)《采暖通风和空气调节设计规范》(GB50019-2003)。

(11)《建筑设计防火规范》(GB50016-2014)。

(12)《供配电系统设计规范》(GB50052-2009)。

(13)《工业企业挥发性有机物控制排放标准》DB13/2322-2016。

(14)开云kaiyun(中国)官方网站治理类似项目废气工程取得的经验。

◆ 印刷包装废气处理 系统设计 ◆

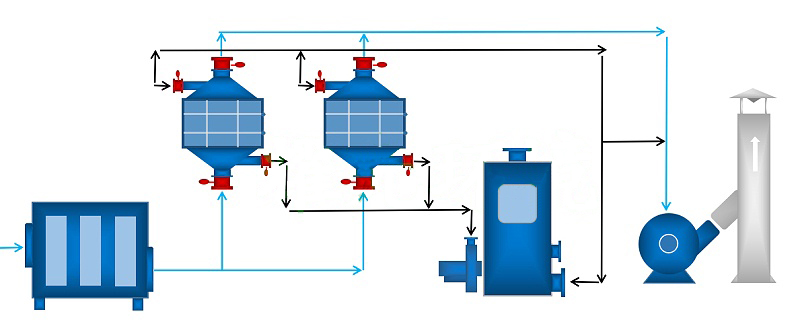

拟处理的印刷包装废气考虑运营成本及安全性,本方案工艺路线 拟定采用“通风系统(风机、收集罩、管道)+预处理系统(净化塔+过滤器)+深度净化系统(吸附脱附+催化燃烧)”来进行有效的废气处理。工艺设备图如下:

(1)废气经预处理除去粉尘、颗粒状物质后,送入活性炭吸附器Ⅰ、Ⅱ,当活性炭吸附器 Ⅰ接近饱和时,首先将处理气体自动切换到活性炭吸附器 Ⅱ (活性炭吸附器Ⅰ 停止吸附操作),然后用热气流对活性炭吸附器Ⅰ进行解吸脱附,将有机物从活性炭上脱附下来。在脱附过程中,有机废气已被浓缩,浓度较原来提高几十倍,达2000ppm以上,浓缩废气送到催化分解装置,最后被成为CO2与H2O排出。

(2)完成解吸脱附以后活性炭吸附器Ⅰ进入待用状态,待活性炭吸附器Ⅱ接近饱和时,系统再自动切换回来,同时对活性炭吸附器Ⅱ进行解吸脱附,如此循环工作。

(3)当有机废气的浓度达到2000ppm以上时,催化床内可维持自燃,不用外加热。该方案不仅大大节省了能量的消耗,而且由于催化分解器的处理能力仅需原废气处理量的1/5(60000m3/h),所以同时也降低了设备投资。本方案既适合于连续工作,也适合于间断工作。

◆ 印刷包装废气处理 相关案例 ◆